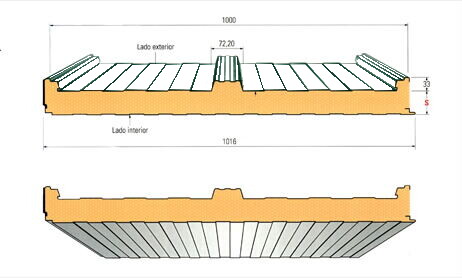

Panel metálico autoportante, con aislamiento de espuma de poliuretano y utilizado para cubiertas inclinadas, pendiente mínima 3% en cubiertas sin solape y 6% en cubiertas con solape.

Un panel con tres grecas y tapajuntas que oculta el sistema doble de fijación.

El panel tiene una gran resistencia mecánica y plenas garantías de estanqueidad sobre cualquier estructura portante sea de madera, acero u hormigón.

Clasificacido según norma EN 13501-1 para la reacción al fuego en el instituto Español Applus. Clasificación B s2 d0 certificado 09/32300060 Parte 2.

Cara exterior e interior

Espesores de acero 0,4 ó 0,5 mm. en la cara exterior y 0,4 mm, en la cara interior

Aislamiento

Aislamiento en espuma de poliuretano

Tapajuntas

Panel con tres grecas y tapajuntas que oculta el sistema doble de fijación.

Longitud

Únicamente limitada por el transporte y nunca superior a 16 m.

Pendiente mínima

Pendiente mínima 3% en cubiertas sin solape y 6% encubiertas con solape.

Tabla de luces admisibles

Las luces l en metros correspondientes a la sobrecarga p (daN/m²) uniformemente distribuidas, se han obtenido en las pruebas de carga efectuadas en laboratorios y garantizan simultáneamente una flecha f≤ l/ y u200 n coeficiente de seguridad conforme con lo prescrito por las normas UEAtc para paneles sándwich.

Estas normas han sido elaboradas y son de aplicación por las principales entidades certificadoras europeas.

PANEL SÁNDWICH DE CUBIERTA

composición

tabla de cargas admisibles

(*) 1 daN/m2 = 0,981 Kg/m2

Chapa calidad: acero tipo S280

Flecha: f<L/200

Coeficiente de seguridad con relación a la carga de rotura conforme con lo indicado en la norma UEAtc relativa a los paneles sandwich.

CARGAS ADMISIBLES

Las tablas reflejan las luces libresadmisibles en metros en correspondencia con cada sobrecarga uniformemente distribuida, calculadas sobre laa base de datos experimentales, de modo que garanticen simultáneamente una flecha menor o igual a L/200 y un coeficiente de seguridad igual o mayor a 3 respecto a la rotura. (Norma UEAtc)

COEFICIENTE DE TRANSMISIÓN TÉRMICA

Se han calculado utilizando el vapor de L ambda (medido a 10ºC sobre muestras producidas desde 3 a 6 meses) = 0,020 W/mK (= 0,017 kcal/m h ºC) multiplicado por los coeficientes de aumento previstos en la norma UNI 10351 y teniendo en cuenta las resistencias luminarias internas y externas cuya suma sea igual a 0,2 m2 hºC/kcal (= 0,17 m2 K/W).

¿qué es panel sandwich de cubierta?

El panel sandwich de cubierta es un producto industrial compuesto por dos chapas de acero perfilado y prelacado que permiten una resistencia mecánica al conjunto y un núcleo aislante puede ser de poliuretano inyectado (PUR), poliestireno extruido (XPS), poliestireno expandido (EPS), lana de roca, etc., que cumplen las funciones de aislante térmico y acústicos excelentes. Esto unido a dos capas de cobertura exteriores.

El Panel Sandwich está concebido tanto para cubierta como para fachada y puede combinarse con paneles de policarbonato celular o paneles de poliéster para dar más luminosidad a la estructura o mayor aislamiento.

Utilizados sobre todo en el sector de la construcción, es la solución ideal para el cerramiento de naves industriales, centros deportivos, grandes instalaciones de almacenaje y distribución, comunidades de vecinos, casas, garajes, porches, cuartos y habitaciones y un sin fin de usos.

Los paneles sándwich están hoy en día disponibles para una gran variedad de aplicaciones: fachadas, cubiertas, falsos techos y particiones interiores, especialmente en aquellos edificios industriales con elevados requerimientos de aislamiento térmico.

HISTORIA

En un principio, el Panel Sandwich fue desarrollado como elemento de construcción rápida para cámaras frigoríficas y de conservación de temperatura por sus altas cualidades aislantes. Éstas permitían mantener temperaturas bajas de conservación con un bajo coste energético, atendiendo así a una gran demanda de productos perecederos y la necesidad de conservarlos en optimas condiciones desde su almacenamiento hasta su distribución final.

Durante más de 30 años los paneles compuestos han ofrecido a ingenieros y arquitectos nuevas posibilidades de planificación, diseño, y gestión de los costes tanto en la construcción de nuevos edificios como en la reestructuración de los viejos, ya que han demostrado ser una solución extremadamente económica, eficaz y versátil. Debido a su rápida difusión, los fabricantes actuales, en su constante esfuerzo para satisfacer las necesidades de un mercado en continua evolución, han desarrollado una amplia elección de diferentes superficies perfiladas y una multitud de acabados en la superficie, disponibles tanto para color como para revestimiento metálico. Además, han concebido juntas escondidas, combinado materiales diferentes, y creado paneles con formas especiales, permitiendo la construcción de edificios de notable valor y aspecto arquitectónico.

El crecimiento en el uso de los paneles compuestos se debe principalmente a la necesidad de la industria de la construcción de un panel con un peso contenido que tenga también elevados valores de aislamiento térmico, y sea al mismo tiempo sencillo de instalar.

Durante los últimos 5-10 años, la línea de producto se ha ampliado gracias al desarrollo de los paneles sandwich con lana de roca. Originalmente desarrollados y probados para la utilización en las aplicaciones a prueba de incendios, dichos paneles son actualmente más utilizados para satisfacer los requisitos de aislamiento y absorción acústica. En definitiva, gracias al elevado número de características favorables, los paneles sandwich son un elemento esencial en las aplicaciones constructivas del futuro

FABRICACIÓN

Durante el proceso de fabricación, se preparan las capas de cobertura perfilando y troquelando si es necesario de acuerdo a la forma inicial deseada, se transportan a la prensa y allí el cabezal mezclador inyecta los componentes con una dosificación predeterminada, formando la espuma de poliuretano en fase líquida, su reacción química produce un crecimiento de la espuma adhiriéndose a las dos capas de cobertura, inferior i superior, con el desarrollo de calor y presión, esta un tiempo bajo presión que será menor o mayor en función del espesor hasta su curado (estabilidad dimensional). Los paneles sándwich fabricados se cortaran o no según necesidad a las longitudes predeterminadas, se apilan y embalan para su traslado a obra.

PROPIEDADES

PROTECCIÓN DEL CALOR

En los edificios residenciales, industriales y públicos, la especificación relativa al aislamiento térmico se está convirtiendo en una parte cada vez más importante del proyecto. Al aumentar los costes energéticos, con el correspondiente aumento de los costes de calefacción y climatización, el aislamiento se está convirtiendo en un aspecto cada vez más importante del diseño. En este escenario, los paneles sandwich muestran características especialmente ventajosas. Un factor importante que puede influir fuertemente el consumo de energía en un edificio es la penetración involuntaria del aire a través del revestimiento exterior.

AISLAMIENTO TÉRMICO

- El panel sándwich es uno de los productos aislantes térmicos con menor coeficiente de conductividad térmica.

- El panel sándwich permite optimizar al máximo el espacio útil, gracias a que se requiere un mínimo de espesor para tener un máximo nivel de aislamiento térmico.

- La capacidad aislante no varía con el paso del tiempo gracias a las coberturas del producto y a que el poliuretano es un producto de celda cerrada.

- El panel sándwich de garantiza la ausencia de puentes térmicos gracias a la homogeneidad del aislante en todos los puntos del panel.

- El montaje de un sistema con paneles sándwich también minimiza los puentes térmicos gracias a las juntas, normalmente machihembradas, entre paneles.

IMPERMEABILIDAD

La estanqueidad del aire, y la protección contra lluvias pesadas son características muy importantes para la protección contra el valor y la humedad, y para la calidad del clima interior. La ventaja más importante de los paneles sandwich es que éstos ofrecen, cuando se comparan con los métodos más comunes de construcción, un mejor y más uniforme aislamiento, y una mayor estanqueidad al aire y al agua.

Por lo tanto, cuando se instalan adecuadamente, los paneles compuestos garantizan:

- es totalmente impermeable al agua, al vapor de agua y al aire, lo que evita la degradación del núcleo aislante logrando, con ello, una alta durabilidad

- el sistema de montaje hermético de los paneles sándwich hace que las construcciones resultantes sean estancas a la humedad y al aire

- una reducción de las filtraciones de agua

- un edificio más silencioso y confortable, y un uso más racional de la energía tanto en verano como en invierno.

La estanqueidad de aire de una estructura bien construida con paneles sándwich requiere una ventilación forzada controlada por razones de seguridad, salud y de prestación, y es obligatoria en muchas normativas sobre esta materia. En cualquier caso, este requisito está en la base de una construcción de obras realizada según marcan las normativas. Por esta razón, un sistema de ventilación mecánica bien proyectado, instalado y gestionado es extremadamente importante para alcanzar los beneficios de ahorro energético típicos de una estructura de paneles, y para evitar problemas de estanqueidad a la humedad y la condensación, sobre todo en climas húmedos. Claramente, el aire en un edificio no puede climatizarse y controlarse de manera eficiente si no puede retenerse. Los paneles sandwich desarrollan de manera óptima dicha tarea, si el instalador sigue atentamente las líneas maestras de guía dictadas por el fabricante. La falta de respeto de dichas líneas maestras de guía puede impedir que se obtengan los beneficios garantizados.

COMPORTAMIENTO ANTE EL FUEGO

Teniendo en consideración los requisitos de resistencia al fuego y de seguridad en caso de incendio, las construcciones de paneles compuestos son las más seguras y fiables. El aislamiento juega un papel muy importante en la prestación ante el fuego de un sistema de revestimiento, más que las superficies metálicas del mismo. Si bien las espumas PUR y PIR son combustibles y queman si se exponen a una llama, las prestaciones de los paneles basados en este tipo de aislamiento varían significativamente.

Los paneles con un diseño de las juntas y una formulación de la espuma adecuados no presentan un riesgo excesivo en caso de incendio. Dado que la fibra mineral es de limitada combustibilidad, ésta se elige en las aplicaciones en las que la resistencia al fuego es crítica. En cualquier caso, debe tenerse en cuenta otras características de los paneles realizados con lama mineral, como peso, espesor, aislamiento térmico, y precio en las aplicaciones en las que la resistencia al fuego es menos crítica.

- La clasificación de reacción al fuego del panel sándwich de poliuretano inyectado según la norma de clasificación EN13501-1 va desde D hasta B, teniendo a nivel de humos clasificaciones s1, s2 o s3 y a nivel de desprendimiento de gotas siempre d0.

- El CTE-DB SI y el RD2267:2004 permite utilizar el panel sándwich de poliuretano en la mayoría de las aplicaciones

AISLAMIENTO ACÚSTICO

Los paneles sandwich se utilizan normalmente para aplicaciones de pared y cobertura en fábricas y talleres donde los niveles de ruido son a menudo elevados. Si los paneles utilizados tienen superficies metálicas y ningún sistema de absorción acústica, el ambiente acústico en el edificio puede no ser satisfactorio ya que la mayor parte del sonido es reflejado en el interior del ambiente fuente por las superficies duras como las superficies mismas de los paneles.

Para mejorar el ambiente acústico, es necesario emplear materiales fono-absorbentes. Los paneles con superficies metálicas y núcleo de lana mineral, que tienen una de las caras perforadas, ofrecen una buena alternativa como partición de ambientes (donde no es necesario tener una barrera al vapor) o como envoltorio de maquinaria. Estos paneles tienen propiedades tanto fono-absorbentes como fono-reductoras.

La disminución del nivel general de sonido en el interior del ambiente ayuda a satisfacer los requisitos de nivel acústico en el exterior de la fábrica.

AHORRO DE ENERGÍA E IMPACTO AMBIENTAL

- son óptimos proveedores de aislamiento térmico, reduciendo los costes de calefacción y climatización durante la vida operativa de un edificio

- tienen aplicaciones duraderas, maximizando los recursos naturales utilizados en la producción

- contribuyen a la reducción de emisiones gaseosas – en producción durante el transporte y en la instalación.

Una estimación atenta del potencial de ahorro energético de un panel compuesto puede conducir a elevados ahorros en la energía de calefacción a través de toda la vida útil, igual a al menos el doble del coste de la inversión relativa a la utilización de los paneles para la construcción. Estos ahorros en recurso y capital se acompañan al mismo tiempo de una reducción proporcionalmente elevada de emisiones, como las causadas por la combustión de aceites de calentamiento u otros combustibles orgánicos.

El ahorro continúa incluso después de la vida operativa, ya que en los paneles compuestos se recicla tanto el metal como la espuma poliuretánica, de una manera económica y ecológicamente constructiva.

Además de la recuperación de energía igual a aproximadamente el 34% de la energía total producida para usos térmicos, se efectúa también una recuperación de la espuma que constituye el núcleo del panel, ya que ésta se utiliza en la fabricación de una multitud de nuevos productos presentes a la venta. Además, el aluminio utilizado en una aplicación de construcción resulta ser, al final de su larga vida útil, reciclable al 100%. Los componentes de construcción de aluminio puede reciclarse repetidamente en productos similares sin ninguna pérdida de calidad.

PROPIEDADES MECÁNICAS

-El peso de los paneles se sitúa entre lo 9 y 20 kg/m2 (en función del espesor del núcleo y de las coberturas) lo que facilita y economiza el transporte, la manipulación, la instalación y el dimensionado estructural.

-Autoportante: la combinación de las capas de cobertura y el núcleo de poliuretano hace que el panel sándwich de poliuretano inyectado tenga una alta rigidez, que permite la ejecución de elementos de grandes dimensiones salvando grandes luces.

NORMALIZACIÓN Y CERTIFICACIÓN

- Requiere el marcado CE según la norma UNE-EN14509:07/AC:08 (Paneles sándwich aislantes autoportantes de doble cara metálica. Productos hechos en fábrica. Especificaciones).

- Se puede certificar la calidad de los paneles sándwich de poliuretano mediante el reglamento particular de AENOR, específico para paneles sándwich aislantes autoportantes de doble cara metálica, RP 20-15, basado en la EN 14509.

DISEÑO ARQUITECTÓNICO

En términos de consistencia y precisión, los paneles compuestos están entre las mejores opciones que la industria de los productos de la construcción puede ofrecer:

- Los paneles compuestos son planos cuando se producen y siguen siendo planos una vez acabada la instalación.

- No se producen deformaciones de las superficies porque éstas están pegadas al núcleo bajo tensión, produciendo un panel equilibrado.

- Los paneles compuestos no sólo ofrecen consistencia de superficie, sino también consistencia de acabado.

VARIEDAD DE DISEÑOS

- La cobertura del panel sándwich de poliuretano permite una alta variedad de acabados y diseños.

- Los paneles sándwich de poliuretano permite la integración de placas solares, de circuitos de refrigeración/calefacción, etc.

- Aluminio y acero pueden tratarse en virtualmente cualquier color que el propietario del edificio o el arquitecto desee. Los paneles de zinc, y cobre se instalan normalmente sin acabado, aprovechando las características estéticas de dichos materiales.

Además, los nuevos desarrollos en la tecnología de pintura aseguran que el acabado de un panel sea igual al del panel que está situado al lado, lo que elimina la posibilidad de irregularidades en el aspecto estético del edificio.

Otras innovaciones ofrecen opciones funcionales y arquitectónicas adicionales.

BENEFICIOS ECONÓMICOS

Gracias a las mejoras de las tecnologías productivas, y de las técnicas de instalación, los paneles sandwich son más competitivos en términos de coste que en el pasado.

Hoy en día los paneles sandwich se instalan en una elevada variedad de edificios y construcciones y a menudo se utilizan junto con otros importantes materiales constructivos.

Los costes iniciales de construcción a menudo son inferiores con los paneles sándwich ya que los paneles pueden instalarse típicamente de forma más rápida que otros materiales, como granitos o ladrillos.

A causa de su reducido peso, éstos permiten ahorrar en los costes de la estructura de acero, ya que la estructura de soporte necesaria es de dimensiones reducidas.

Además, los costes de mantenimiento se reducen por efecto de las continuas mejoras en la tecnología de pintura y revestimiento.

Los paneles sandwich actuales conservan su lustre durante años, asegurando que el edificio mantenga su aspecto estético y su valor inmobiliario a largo plazo.

Esta longevidad marca la diferencia cuando llega el momento de vender el edificio.

De este modo, los edificios revestidos con paneles sandwich no aparecen nunca desgastados por el tiempo, reduciendo a menudo la necesidad de afrontar costes adicionales de reestructuración.

VENTAJAS

La posibilidad de combinar juntos diferentes perfilados de las superficies exteriores y materiales de aislamiento no sólo ha permitido la creación de una amplia gama de productos, sino que también ha facilitado el diseño a los desarrolladores ya que ha hecho posible combinar las características favorables de cada uno de los materiales y eliminar al mismo tiempo las negativas.

Resumiendo, combinan las propiedades positivas de las superficies exteriores e interiores, esto es:

- capacidad portante

- protección del aislamiento contra los daños mecánicos

- protección de los agentes atmosféricos

- barrera contra el vapor con las propiedades positivas del núcleo, esto es: aislamiento térmico, aislamiento acústico y protección de las partes interiores de la corrosión.

Por lo tanto, el panel resultante debe su éxito a las siguientes propiedades:

- elevada capacidad portante con bajo peso

- aislamiento térmico excelente y duradero

- buena barrera al agua y al vapor

- excelente estanqueidad al aire

- superficies exteriores capaces de ofrecer resistencia a los agentes atmosféricos y a ambientes agresivos

- posibilidad de levantar rápidamente estructuras sin complejos equipamientos de elevación

- sencillez de instalación en condiciones de tiempo adverso

- sencillez de reparación o sustitución en caso de daño

- economía en la producción de masa de componentes de calidad elevada y uniforme

- larga vida con bajos costes de mantenimiento

- resistencia al fuego de paneles con núcleo de lana mineral.

Las ventajas que aporta el panel sandwich en cuanto a ahorro energético,aislamiento y economía lo hacen un producto adecuado para reforma y rehabilitación, aunque también sus características sean significativas para obra nueva. Los campos de aplicación del panel sandwich son varios y, en el caso de la rehabilitación, su poco peso, su fácil manejo y su gran adaptabilidad a todo tipo de cubiertas y forjados hacen del panel un elemento diferenciador frente a otros sistemas constructivos.

CONTACTA CON NOSOTROS

ALUMINIOS GARCILASO S.C.P. es una empresa con mas de 20 años de experiencia dedicada a la fabricación e instalación de carpintería de aluminio.

Calle Garcilaso, 194, 08027 Barcelona

93 340 32 23

93 340 32 23

aluminiosgarcilaso@gmail.com

aluminiosgarcilaso.com